陶瓷润滑复合材料除具有一般固体润滑材料的优点,如使用温度范围宽、低摩擦、抗污染、高承载外,还具有密度低、结构理想、化学稳定性和热稳定性优异以及使用寿命长等特点,可以在超高温、强腐蚀等特殊工况下实现有效润滑,在高技术领域具有广泛的应用前景。

vic115维多利亚先进润滑与防护材料研究发展中心特种润滑油脂与密封材料课题组多年来致力于陶瓷润滑复合材料的研究。最近,他们在前期发展的陶瓷润滑复合材料的基础上(Wear, 2010, 268, 1091-1094; Wear, 2012, 280, 1-4; Compos. Part. B-Eng., 2013,48, 1-5; Mater. Des., 2013,49, 421-425),通过仿生优化设计和宏/微观结构调控,解决了陶瓷润滑复合材料力学性能和摩擦学性能之间的矛盾,使其更具实用价值。这种基于仿生设计的陶瓷润滑复合材料既保留了结构陶瓷本身的优异力学性能,又能满足材料表面的润滑功能,实现了陶瓷复合材料的结构/润滑功能一体化,是一种真正意义上的自润滑结构陶瓷,可望满足高端装备对润滑材料耐高温、耐腐蚀、低摩擦、长寿命和高可靠的要求(Wear, 2014, 320, 152-160; Wear, 2015, 338-339, 351-361; J. Eur. Ceram. Soc., 2015, 35, 1581-1591)。

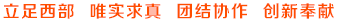

自润滑结构陶瓷的润滑机制及磨损失效机理图

通过仿生界面结构和过渡层设计可进一步提高材料的力学性能和可靠性,具有连续弯曲和桥连结构界面的氧化铝层状复合材料不仅保持了氧化铝陶瓷高强度的特性,同时也具有普通层状复合材料高韧性和高能量耗散的特性,实现了材料弯曲强度和断裂韧性的统一。研究还表明,仿生界面微结构不仅有利于材料的力学性能和摩擦学性能,还可显著提高陶瓷复合材料的整体性和抗热震稳定性(J. Eur. Ceram. Soc., 2015, 35, 1123-1127; J. Eur. Ceram. Soc., 2015, 35, 1581-1591; Mater. Des., 2015,65, 1205-1213)。

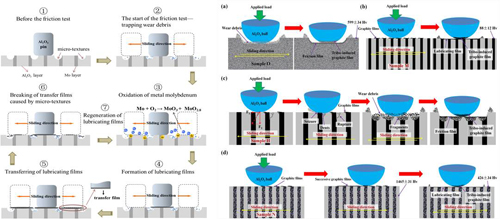

具有曲折界面、过渡界面和微波纹界面复合材料的断裂特征

为了克服层状结构复合材料的摩擦学各向异性,该研究团队仿照竹木结构,以氧化铝为胞体材料、金属钼为胞界面材料制备了具有纤维独石结构的复合陶瓷,其断裂功高达3883 J·m-2,比常规氧化铝陶瓷提高了近30倍。同时,利用类似连续相形式分布的胞界面层,可使复合材料的每个面在高温下均可获得较低的摩擦系数(Tribol. Lett., 2016, 61,1-7)。

纤维独石结构复合材料的设计示意图

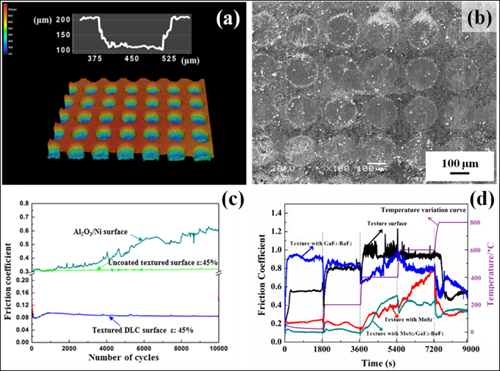

另外,将织构图案作为固体润滑剂(膜)的贮存槽,利用表面制备技术在陶瓷表面形成三维复合润滑结构,可使其表面的摩擦学性能得到进一步改善。沉积类金刚石碳基薄膜的复合润滑层在水环境下的摩擦系数可降低至0.06,相比光滑面的0.51降低了近一个数量级。同时,利用摩擦化学原理设计的复合润滑层,可实现材料在室温至800°C温度范围内连续加热过程中的宽温域润滑(Wear, 2015, 334-335, 23-34; Wear, 2016, 360-361, 97-103; Tribol. Int., 2014, 78, 134-141; Tribol. Int., 2015, 84, 142-151; Tribol. Int., 2016, 96, 258-268)。

表面三维复合润滑层的构筑及摩擦学性能

基于以上研究,研究人员分别构建了适用于水环境和高温工况服役条件的自润滑结构陶瓷,为高温、腐蚀环境用润滑材料的制备与应用奠定了理论基础和技术支撑。

该系列研究工作已获得授权国家发明专利5件,应邀撰写英文专著4章,得到国家自然科学基金项目、国家重点基础研究发展计划(973计划)、中科院科技创新基金项目、中科院“西部之光”和“青年创新促进会”人才培养项目的长期支持。