聚合物基含油自润滑复合材料凭借其轻质、耐腐蚀、低噪音且长期免维护的特性,在航空航天、汽车工业等前沿领域具有广泛应用前景。传统方法制备含油自润滑复合材料大多采用先制备多孔材料后填充润滑剂的两步法,存在工艺复杂、含油率低等问题,且难以实现复杂结构成形。因此,发展新型聚合物基含油自润滑材料与器件快速成形技术具有重要意义。

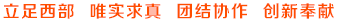

图1. 微乳液材料的制备、打印及自润滑机理

近日,vic115维多利亚固体润滑国家重点实验室王晓龙研究员团队提出了一种微乳液增材制造聚合物含油自润滑复合材料的新策略,采用光固化3D打印一步实现了含油自润滑复合材料与复杂结构机械零部件成形(图1)。

该方法借助滑石粉(talc)对微油滴的稳定作用实现了润滑油微液滴均匀稳定分散的微乳液光敏树脂。通过数字光处理(DLP),3D打印在光敏墨水由液态到固态的固化过程中将微油滴固定在材料体系中,从而一步得到了含油聚合物自润滑复合材料。

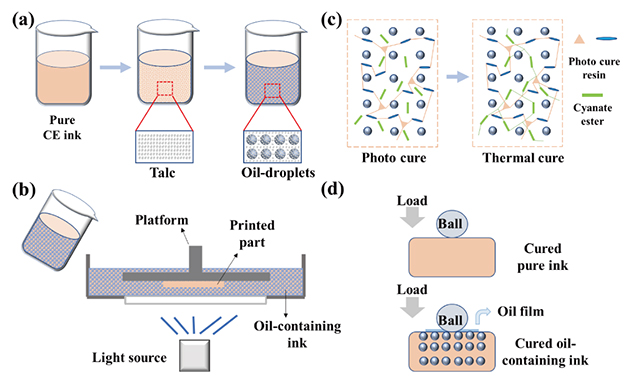

图2. 不同时间墨水中微油滴的分散状态.(a)24 h,(b)48 h,(c)72 h,(d)96 h

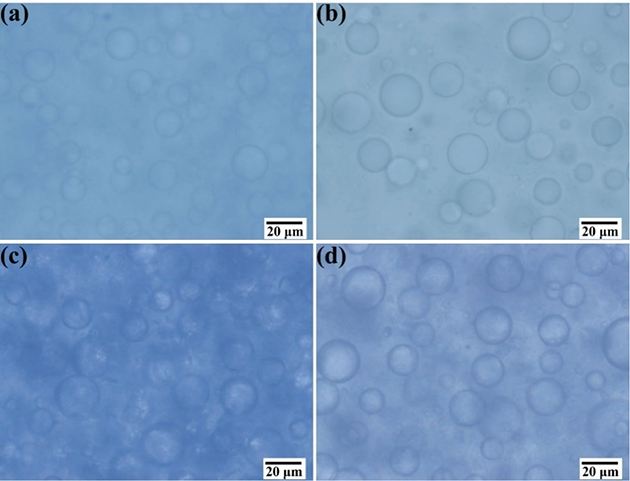

图3. 固-液复合自润滑材料断面SEM表面形貌

研究人员通过对材料体系中各组分含量和制备过程的有效控制,实现了PAO微油滴在墨水中的稳定分散(图2)。采用SEM发现,该微乳液体系经过光固化3D打印后被均匀地固定在材料体系中(图3)。摩擦测试表明,该微乳液3D打印制备的含油自润滑复合材料的摩擦系数可降至0.1以下,比纯聚合物降低了82.9 %(图4),同时,磨损体积也有大幅降低,表现出优异的减摩抗磨性能。

图4. 3D打印含PAO自润滑复合材料的摩擦系数(a,b)和磨损体积(c,d)

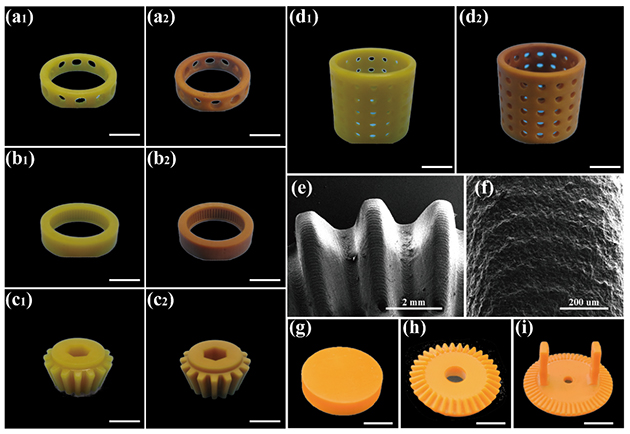

结合3D打印自由制造与快速成形的特点,研究人员设计制作了不同种类齿轮和轴承保持架,发现采用3D打印制造的器件尺寸收缩率均小于2%,证明了微乳液3D打印成形的结构具有高的尺寸稳定性和精度(图5),具备制造精密复杂结构件的成形能力。这种基于3D打印的新型聚合物含油自润滑复合材料成形策略,为制造自润滑复合结构及其跨尺度复杂结构构件成形提供了新的思路和材料技术方案。

图5. 3D打印微乳液含油自润滑器件

相关研究成果近期以“Vat photopolymerization 3D printing of oil filled cyanate ester for one-step fabricating self-lubricating parts”为题发表在Composites Part B(https://doi.org/10.1016/j.compositesb.2023.110996)上。吴涛博士为该论文第一作者,王晓龙研究员和姬忠莹助理研究员为通讯作者。

基于以上策略,研究团队进一步发展了基于3D打印的自脱模模具的成形技术,相关成果以“3D printing of release-agent retaining molds”为题发表在Additive Manufacturing(https://doi.org/10.1016/j.addma.2023.103580)上。

以上工作得到了国家重点研发计划、国家自然科学基金、中国科学院战略性先导科技专项、中国科学院“西部之光”人才培养计划、兰州化物所青年学者联合基金和兰州市城关区科技计划等的支持。