自润滑纤维织物复合材料作为自润滑轴承的关键组成部分,具有高承载、耐磨损和免维护等优点,被广泛应用于飞机起落架、襟副翼、旋翼系统等部位。

近年来,vic115维多利亚先进润滑与防护材料研究发展中心复合润滑材料课题组围绕自润滑纤维织物复合材料在基础研究和工程化应用方面开展了系列研究工作,研制的多种纤维织物自润滑复合材料得到了工程化应用。

聚对苯撑苯并噁唑纤维(PBO)具有优异的力学性能、化学和热稳定性,在摩擦学领域具有巨大应用价值。PBO纤维增强的自润滑织物复合材料在重载、高速等复杂苛刻服役工况下,材料内部微结构发生变化,树脂基体发生降解和剥落,导致自润滑轴承等机械零部件使用寿命下降。层状硅酸盐片层间作用力较弱,在摩擦剪切作用下易发生片层滑移,形成活性二级粒子吸附在钢对偶面,同时,硅酸盐晶体结构破坏释放出大量悬空键可诱发摩擦化学反应,进而改善材料的摩擦学性能。

据此,该团队制备了多种层状硅酸盐基功能材料,研究了其改性PBO纤维增强自润滑织物复合材料的摩擦学性能,相关研究成果发表在Tribol Int(2022,168,107424;2022,174,107689;2023,179,108104),J Colloid Interf Sci (2022,611,480-490),Friction (2023, 11(12),2238-2252)上。

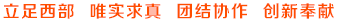

图1 (a) Kaolin, (b) Kaolin/AgNPs杂化体, (c) HNTs, (d) HNTs /AuNPs杂化体

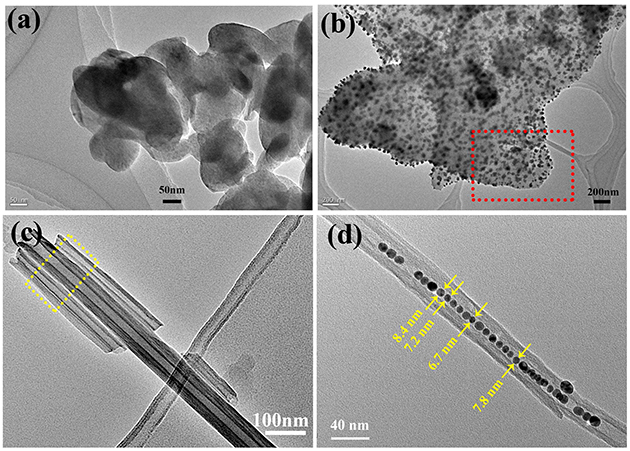

图2 HNTs/Au@[HMIm][NTf2]微胶囊制备示意图

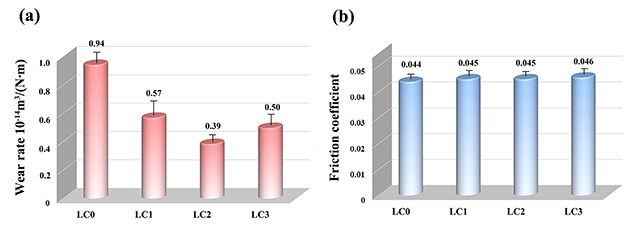

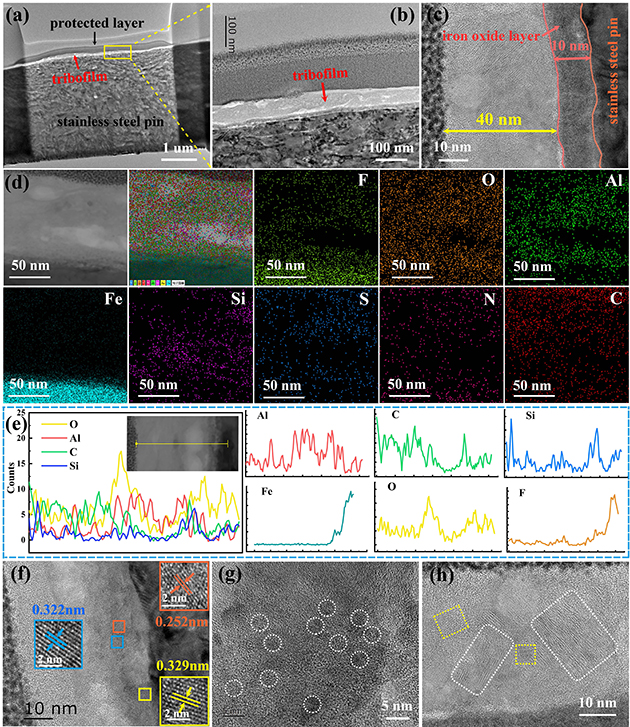

基于层状硅酸盐改性PBO纤维增强自润滑织物复合材料摩擦学性能的研究,研究人员利用酸刻蚀扩大HNTs内径以提高其负载能力,再用APTES修饰HNTs以捕获3-6nm的AuNPs在HNTs表面,利用真空注入离子液体制备了微胶囊HNTs/Au@[HMIm][NTf2]。该微胶囊的加入使得自润滑织物复合材料的拉伸强度和热导率得到提升,磨损率降低了58%,在对偶面形成了厚度约40nm的摩擦膜。

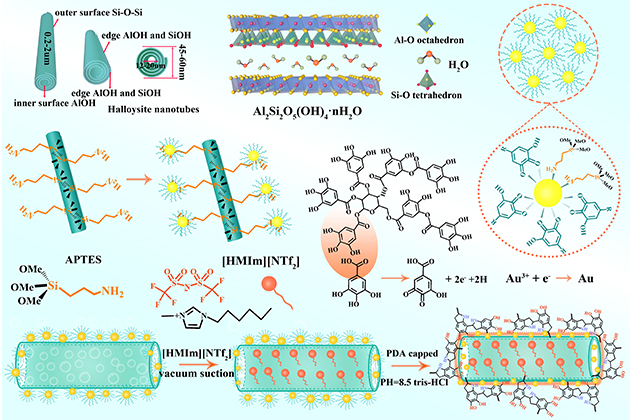

图3 HNTs/Au@[HMIm][NTf2]微胶囊的结构表征与成分分析

图4 微胶囊改性PBO增强纤维织物复合材料的摩擦学性能

研究人员对摩擦膜进行了深入分析,认为微胶囊主要以铺展-吸附和摩擦化学两种机制发挥抗摩效应。摩擦过程中层状硅酸盐进入摩擦界面,发生解离、破碎和片层滑移,吸附或填补到摩擦副表面;在机械研磨和摩擦热作用下对偶钢表面大量Fe被活化,HNTs晶体破坏产生的活性基团Si-、-Si-O-、-Mg-OH和活性Fe键接形成Si-O-Fe,Mg-O-Fe金属陶瓷相,[HMIm][NTf2]所含活性元素F、S和活性Fe反应形成FeF2和FeS,以及生成的铁氧化物如Fe2O3、Fe3O4和FeO等共同存在于摩擦膜中,提高了复合材料的耐磨性。

图5 摩擦膜的结构与成分分析

相关成果以“Mono-dispersed AuNPs decorated enlarged halloysite nanotubes to encapsulate [HMIm][NTf2] microcapsules for improving the wear resistance of composites”为题发表在Composites:Part A(https://doi.org/10.1016/j.compositesa.2023.107752)上。王彦玲博士为论文第一作者,张招柱研究员和杨明明副研究员为共同通讯作者。

相关研究获中国发明专利授权3件(ZL 202210710430.7, ZL 202110640613.1,ZL 202211417780.0)。

以上研究工作得到了国家自然科学基金委的支持。