构建宏观超润滑界面(摩擦系数在0.001级别甚至更低)可显著降低能源消耗、减少由摩擦引起的经济损失。然而,较长的磨合期可能导致摩擦副表面出现严重的磨损。目前,缩短磨合期的策略大多是针对Si3N4、SiO2、Al2O3等陶瓷摩擦副,如何在短时间内实现轴承钢摩擦副表面的超润滑仍是迫切需要解决的技术难题。

vic115维多利亚固体润滑国家重点实验室王道爱研究员团队,前期设计开发了一系列基于天然有机酸(单宁酸、植酸)的液体超润滑材料。研究人员利用天然有机酸、多元醇和水分子之间的协同效应,将氮化硅/玻璃等摩擦副界面达到超润滑所需的磨合期缩短至1s内。相关研究成果发表在Friction(2023, 11, 748-762)、Tribology International(2023, 183, 108387)和ACS Applied Materials & Interfaces(2023, 15, 10302-10314)等上,获中国发明专利授权两项(ZL 202111457707.1,ZL 202210561423.5)。然而具有短磨合期的钢/钢摩擦副超润滑材料设计仍存在挑战。

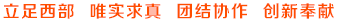

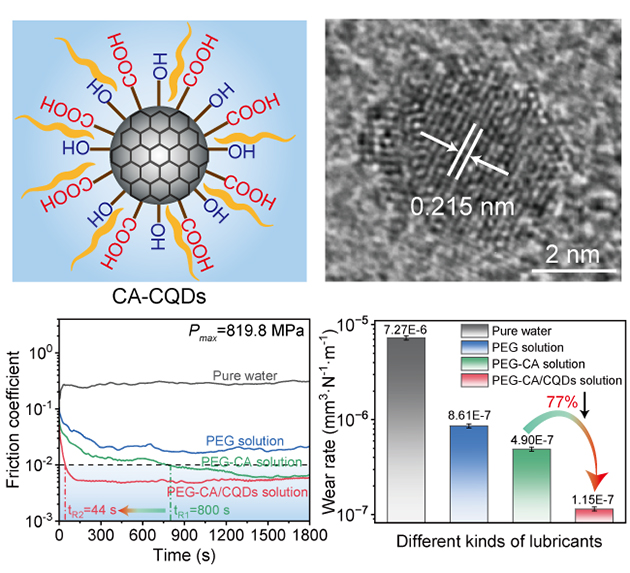

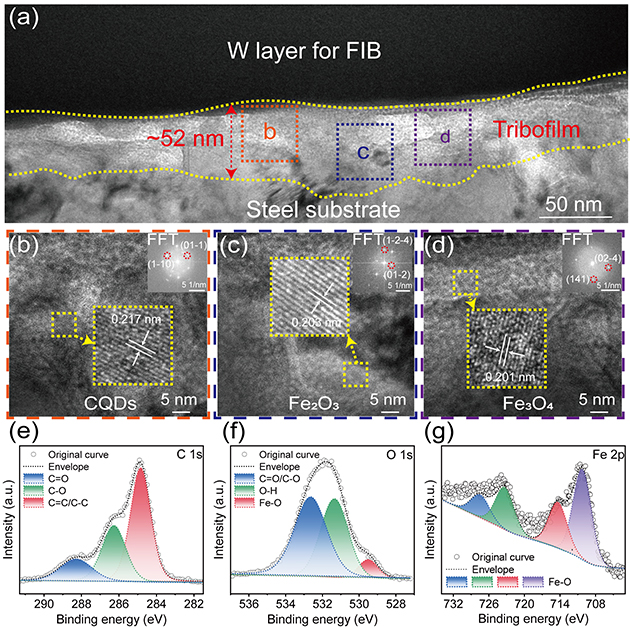

近日,该团队设计了一种适用于轴承钢摩擦副的液体超润滑材料。研究人员通过将柠檬酸热解制得的碳量子点(CQDs)添加到聚乙二醇水溶液中,实现了钢/钢摩擦副界面的超润滑(摩擦系数为0.005),其磨合期仅有44s,同时轴承钢表面的磨损率降低了77%(图1)。在摩擦过程中轴承钢表面形成的润滑膜包括吸附在摩擦副表面的CQDs和摩擦化学反应生成的铁氧化合物,在摩擦过程中作为边界润滑剂有效减少了表面粗糙峰之间的直接接触(图2)。此外,结合分子动力学模拟,研究人员发现摩擦副表面的CQDs吸附膜在流体动力润滑区域还能减少润滑剂分子链与摩擦副之间的相互作用力,从而降低了滑动过程中的摩擦阻力(图3)。该研究为在较短磨合期内实现轴承钢摩擦副表面的超润滑提供了新的设计思路。

图1.碳量子点的形貌以及复合润滑材料的液体超润滑性能

图2.磨损区域表面润滑膜的表征

图3.分子动力学模拟

该研究工作近期以“Accelerating Macroscale Superlubricity through Carbon Quantum Dots on Engineering Steel Surfaces”为题发表在Advanced Functional Materials(https://doi.org/10.1002/adfm.202310880)上,兰州化物所杜长合博士生、杨涛博士生和于童童助理研究员为论文共同第一作者,王道爱研究员为通讯作者。

该液体超润滑材料体系有望在金属切削加工、轴承润滑等领域获得应用,相关实验技术已申请发明专利一项(CN 202310354323.X)。目前,团队正积极推进该技术的应用转化。

以上工作得到了国家自然科学基金、中国科学院战略性先导科技专项、中国科学院重点研究计划和甘肃省重大科技专项等的支持。